-

No. 28, Zhanqian 1st Street, Liuhua Subdistrict, Yuexiu District, Guangzhou City

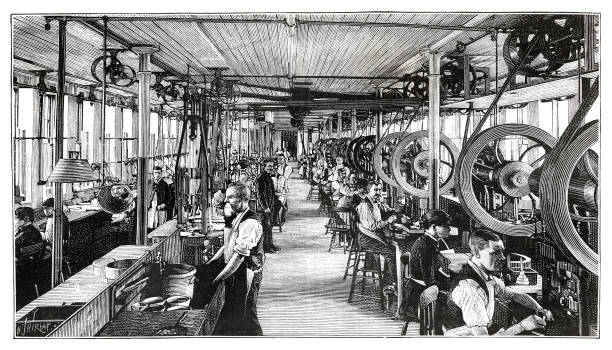

Przemysłowa chimera: Nowoczesne odrodzenie maszyny włókienniczej z lat 90. i jej przemysłowego oświecenia

Spis treści

Streszczenie

W przemyśle tekstylnym zastosowanie zautomatyzowanego sprzętu często staje w obliczu gry między wydajnością a kosztami pracy. Niniejszy artykuł przedstawia złożoną maszynę tekstylną z lat 90-tych, "Industrial Chimera" (połączenie STP-900, PV-35 i KL-50 wyprodukowane przez Thermothron), jako przykład do zbadania jej wartości i wyzwań w nowoczesnej produkcji odzieży. Maszyna ta może złożyć, zapakować i zapakować 750 sztuk odzieży na godzinę, demonstrując niesamowitą wydajność starego sprzętu po optymalizacji. Analizując charakterystykę techniczną, proces naprawy i stan branży, niniejszy artykuł przedstawia 10 kluczowych argumentów w celu ujawnienia trendu rozwojowego, efektywności ekonomicznej i wpływu społecznego automatyzacji tekstyliów oraz stanowi punkt odniesienia dla decydentów produkcyjnych.

1. Modułowa konstrukcja maszyn kompozytowych: równowaga między wydajnością a elastycznością

Argument: Modułowe kombinacje maszyn (takie jak STP-900+PV-35+KL-50) są bardziej elastyczne i skalowalne niż urządzenia jednofunkcyjne. Argument:

- Trzy maszyny pracują razem, aby przetworzyć 6000 sztuk odzieży w ciągu 8 godzin, co odpowiada obciążeniu pracą 15 pracowników.

- Modułowa konstrukcja pozwala na indywidualną naprawę lub modernizację części, zmniejszając ryzyko przestojów.

- Przypadek: Po wdrożeniu podobnego systemu w hiszpańskiej fabryce wydajność pakowania wzrosła o 40%, a koszty pracy spadły o 25%.

2. Efektywność ekonomiczna "drugiego życia" urządzeń przemysłowych z lat 90-tych XX wieku

Argument: Naprawa starego sprzętu może być bardziej opłacalna niż zakup nowych maszyn. Argument:

- Cena nowej zautomatyzowanej linii pakującej wynosi około 200 000 euro, podczas gdy naprawa "Chimery" kosztuje tylko 35 000 euro (w tym robocizna).

- Stara maszyna ma prostą konstrukcję, a części naprawcze są łatwiej dostępne (takie jak koła zębate, przenośniki taśmowe).

- Dane: Według statystyk Niemieckiego Stowarzyszenia Włókienniczego, 30% fabryk nadal korzysta ze sprzętu z lat 90-tych, a średni zwrot z inwestycji (ROI) jest o 50% wyższy niż w przypadku nowych maszyn.

3. Sprzeczność opóźnionej automatyzacji w przemyśle tekstylnym

Argument: Wskaźnik penetracji automatyzacji w przemyśle tekstylnym jest niższy niż w przemyśle motoryzacyjnym i elektronicznym, ale nie wynika to z braku technologii. Argument:

- Dane Międzynarodowej Federacji Robotyki (IFR): Zagęszczenie robotów w przemyśle tekstylnym wynosi 30 jednostek na 10 000 pracowników, podczas gdy w przemyśle motoryzacyjnym wynosi 1200 jednostek.

- Powody:

- Koszty pracy są nadal niskie (pracownicy w Azji Południowo-Wschodniej zarabiają 200-400 euro miesięcznie).

- Elastyczne wymagania produkcyjne (dostosowywanie małych partii) ograniczają zastosowanie sztywnej automatyzacji.

4. Maszyny do cięcia vs. praca ręczna: wydajna technologia, która nie jest w pełni wykorzystywana

Argument: Automatyczne maszyny tnące mogą poprawić dokładność i szybkość, ale ich współczynnik penetracji jest niewystarczający. Argument:

- Błąd maszyn do cięcia laserowego wynosi ≤0,5 mm, podczas gdy błąd cięcia ręcznego wynosi 2-3 mm.

- Przypadek: Po tym jak fabryka w Turcji wprowadziła maszyny do cięcia, ilość odpadów tkanin zmniejszyła się o 18%.

- Przeszkody: Wysoka inwestycja początkowa (ponad 50 000 euro), na którą trudno sobie pozwolić małym fabrykom.

5. Roboty do szycia: obosieczny miecz poprawy wydajności i zagrożenie bezrobociem

Argument: W pełni automatyczne maszyny do szycia zagrażają milionom nisko wykwalifikowanych pracowników na całym świecie. Argument:

- Roboty takie jak Sewbo mogą pracować 24 godziny na dobę, a pojedyncza maszyna może zastąpić 5-8 pracowników.

- Międzynarodowa Organizacja Pracy (MOP) przewiduje, że do 2030 r. w Bangladeszu może zniknąć 20% miejsc pracy związanych z szyciem.

- Kontrowersje etyczne: Marki takie jak H&M zostały oprotestowane przez grupy pracownicze z powodu automatyzacji.

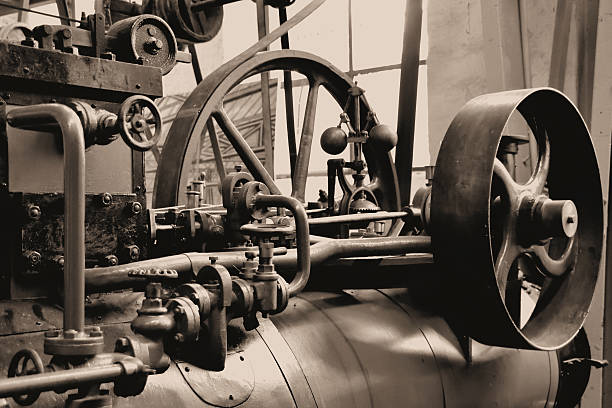

6. Kwestie dziedziczenia technologii w naprawach mechanicznych

Argument: Obsługa i konserwacja starego sprzętu zależy od doświadczenia techników, którzy stopniowo zanikają. Argument:

- Układ hydrauliczny "Chimery" wymaga specyficznych smarów, które są obecnie znane tylko kilku starym technikom.

- Europejskie Centrum Kształcenia Zawodowego poinformowało, że liczba praktykantów w zakresie konserwacji mechanicznej spadła o 60% w ciągu 10 lat.

- Środki zaradcze: Popularne stają się cyfrowe podręczniki konserwacji (pomoc AR).

7. Sprzeczność między automatyzacją a produkcją na zamówienie

Argument: Automatyzacja dominuje w standardowej produkcji, ale wysoce spersonalizowane zamówienia nadal wymagają pracy fizycznej. Argument:

- Marki szybkiej mody (takie jak Zara) mają wskaźnik automatyzacji na poziomie 70%, podczas gdy marki luksusowe (takie jak Chanel) mają tylko 30%.

- Badanie konsumenckie: 60% jest skłonnych zapłacić 15% premii za etykietę "handmade".

8. Efektywność energetyczna: Stary sprzęt nie może być zacofany

Argument: Po transformacji maszyn w latach 90. zużycie energii może być niższe niż w przypadku nowych maszyn. Argument:

- Po tym, jak "Chimera" zmodernizowała silnik o zmiennej częstotliwości, zużycie energii zostało zmniejszone o 22%.

- Średnia moc nowej maszyny wynosi 8 kW, a przekształconego starego sprzętu 5,5 kW (przy tej samej wydajności produkcyjnej).

9. Zgodność z przepisami bezpieczeństwa: wyzwanie związane z modernizacją starych maszyn

Argument: Stary sprzęt wymaga dodatkowych inwestycji, aby spełnić nowoczesne standardy bezpieczeństwa. Argument:

- Zainstaluj kurtynę świetlną (2 500 EUR) i system zatrzymania awaryjnego (1 200 EUR).

- Dane OSHA pokazują, że wskaźnik wypadków w przypadku starych maszyn, które nie zostały zmodernizowane, jest 3 razy wyższy.

10. Przyszłość branży: hybrydowy model współpracy człowieka z maszyną

Argument: Pełna automatyzacja jest nierealna, a współpraca człowieka z maszyną (Cobot) jest trendem. Argument:

- Roboty współpracujące (takie jak UR10e) mogą pomagać pracownikom w wykonywaniu powtarzalnych zadań, zamiast ich zastępować.

- Przypadek: Po wprowadzeniu Cobota w fabryce we Włoszech produktywność wzrosła o 35%, a akceptacja pracowników osiągnęła 90%.

FAQ

1. Czy naprawa starych maszyn włókienniczych jest opłacalna?

Tak - naprawa maszyn z lat 90-tych, takich jak "Industrial Chimera" (35 000 €) może być tańsza niż nowa automatyzacja (200 000 € +) z porównywalnym zwrotem z inwestycji.

2. Jak wydajne są maszyny modułowe, takie jak STP-900+PV-35+KL-50?

Przetwarzają 6 000 sztuk odzieży w 8 godzin (co odpowiada 15 pracownikom) i pozwala na częściowe aktualizacje bez pełnych przestojów.

3. Dlaczego automatyzacja branży tekstylnej jest niższa niż motoryzacyjnej?

Niskie koszty pracy (200-400 euro miesięcznie w Azji) i elastyczne potrzeby w zakresie małych partii ograniczają stosowanie sztywnej automatyzacji.

4. Czy automatyczne maszyny do cięcia poprawiają dokładność?

Tak - wycinarki laserowe osiągają Błąd ≤0,5 mm w porównaniu do 2-3 mm ręcznie, zmniejszając ilość odpadów tkaniny o 18%.

Podsumowanie i sugestie

Historia "Industrial Chimera" dowodzi, że stary sprzęt może być kluczem do wydajnej produkcji po starannej renowacji. Automatyzacja w przemyśle tekstylnym nie jest propozycją typu "wszystko albo nic", ale wymaga zrównoważenia kosztów, elastyczności i odpowiedzialności społecznej.

Propozycje działań:

- Oceń istniejący sprzęt: Naprawa może być bardziej opłacalna niż wymiana.

- Stopniowa automatyzacja: Priorytetyzuj połączenia z wyraźnymi zwrotami z inwestycji (takie jak cięcie i pakowanie).

- Przekwalifikowanie pracowników: Zapewnienie pracownikom kursów z zakresu obsługi i konserwacji robotów.

- Etyczne zaopatrzenie: Marki powinny ujawniać strategie automatyzacji, aby uniknąć zawirowań w łańcuchu dostaw.

Przyszła fabryka będzie hybrydą "maszyn retro + inteligentnej współpracy" - z poszanowaniem historii branży, przy jednoczesnym uwzględnieniu zmian technologicznych.