-

No. 28, Zhanqian 1st Street, Liuhua Subdistrict, Yuexiu District, Guangzhou City

Dye-sublimatieprinttechnologie: toonaangevend voor de groene revolutie in de textielindustrie

Inhoudsopgave

Abstract

Met het toenemende bewustzijn van milieubescherming wordt de sublimatiedruktechnologie een belangrijke oplossing voor de duurzame ontwikkeling van de textielindustrie. Dit innovatieve proces is ontworpen voor synthetische vezels (met name gerecycled polyester) en vermindert het waterverbruik en de chemische vervuiling aanzienlijk door middel van een revolutionaire verfmethode. In dit artikel worden de voordelen van de kleurstofsublimatietechnologie uitgebreid geanalyseerd vanuit 10 belangrijke dimensies, waaronder milieuvoordelen, productie-efficiëntie, kleurprestaties en toekomstige ontwikkelingsrichting. Door middel van een vergelijkende analyse met traditionele verfprocessen laten we zien waarom veel sportmerken en modebedrijven zich tot deze technologie hebben gewend en hoe het bedrijven kan helpen een perfecte balans te bereiken tussen milieuvriendelijkheid en commercieel concurrentievermogen.

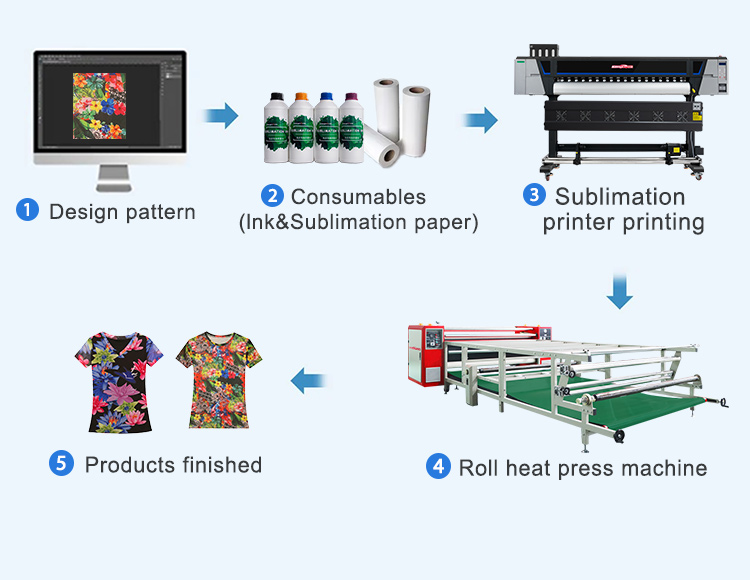

1. Nauwkeurig voldoen aan de vraag van de mainstreammarkt

Dye sublimation printtechnologie is ontworpen voor synthetische materialen zoals polyestervezels, die 52% van de wereldwijde textielvezelmarkt innemen (Textile Exchange 2022 report). Dankzij deze hoge mate van overeenkomst kan de technologie belangrijke marktsegmenten bestrijken, zoals sportkleding, outdooruitrusting en fast fashion. Het is vooral opmerkelijk dat gerecycled polyester (rPET) zeer compatibel is met het sublimatieproces, waardoor merken kunnen voldoen aan zowel prestatie-eisen als milieunormen.

Empirische gegevens: ✔ 80% van de FUSH˚ fabrieksorders maken gebruik van de combinatie "gerecycled polyester + sublimatiedruk" ✔ De wereldwijde omvang van de rPET-markt zal naar verwachting $10,5 miljard bedragen in 2025, een jaarlijkse groei van 8,3% (Grand View Research)

2. Het probleem van microplasticvervuiling oplossen

Bij traditionele polyester kleding komen ongeveer 1.900 microvezels vrij per wasbeurt (Marine Conservation Society) en elk jaar stroomt er ongeveer 500.000 ton microplastics de oceaan in. Sublimatietechnologie maakt de vezelstructuur stabieler door penetratieverven op moleculair niveau en is getest om het vrijkomen van meer dan 85% microplastic te verminderen.

Vergelijking van oplossingen: | Speciale waszak | 30-50% | +15% | Sublimatiedruk | 85%+ | In essentie hetzelfde | Biologisch afbreekbare vezels | 100% | +200-300% |

3. Baanbrekende waterbesparende technologie

Het traditionele verfproces verbruikt 200 liter water per kilo stof, terwijl de sublimatietechnologie slechts 5 milliliter nodig heeft, met een waterbesparende efficiëntie van 99,9%. Berekend op basis van een fabriek die een miljoen T-shirts per jaar produceert:

Voordelen van waterbesparing:

- 200 miljoen liter water per jaar bespaard (gelijk aan het jaarlijkse waterverbruik van 8.000 huishoudens)

- Waterzuiveringssysteem dat nodig is voor traditioneel verven vervalt (besparing van $500.000 + investering in apparatuur)

- Epson SC-F9400H printer is verder geoptimaliseerd tot 0,1 ml/stuk

4. Werkelijk niet-toxisch productieproces

Bij het traditionele verfproces worden 22 chemicaliën gebruikt waarvoor beperkingen gelden (ZDHC-lijst), terwijl bij het sublimatieproces..:

Milieuvoordelen:

VOC-emissies zijn nul

✓ Er zijn geen additieven zoals fixeermiddelen en weekmakers nodig

✓ Voldoet aan de hoogste certificeringsnorm van OEKO-TEX® Standard 100

✓ FUSH˚-fabriek bereikt nullozing van afvalwater door gesloten watersysteem

5. Baanbrekende kleurprestaties

Sublimatietechnologie creëert een nieuwe standaard in de industrie:

Prestatieparameters:

- 95% kleurbehoud (na 100 wasbeurten) - ΔE3) - Kan 90% Pantone kleuren uit de kleurenbibliotheek presenteren - Nieuwe fluorescerende inkt verhoogt de kleurhelderheid met 50%

Geval: Nadat de Boston Marathon kleding van 2022 was blootgesteld aan zonlicht met hoge intensiteit + 50 professionele wasbeurten, was de integriteit van het patroon 98,7%

6. Het economische productiemodel opnieuw vormgeven

Kostenvergelijking tussen traditioneel verven en sublimatietechnologie (gebaseerd op een bestelling van 500 stuks):

| Kostenpost | Traditioneel verven | Sublimatiedruk | Besparingen |

|---|---|---|---|

| Startplaatgeld | $500 | $50 | 90% |

| Kosten per eenheid | $3.2 | $1.8 | 44% |

| Minimum bestelhoeveelheid | 1000 stuks | 1 stuk | – |

| Leveringscyclus | 14 dagen | 3 dagen | 79% |

Zakelijke waarde: Maak "productie op aanvraag" werkelijkheid, verhoog de voorraadomzet met 300%

7. Ideale keuze voor kleding met hoge prestaties

De drie kernbehoeften van sportkleding en de bijpassende mate van sublimatietechnologie:

- Ademend vermogen:

- Traditionele drukblokken 30% van vezelporiën

- Sublimatietechnologie behoudt 100% van het oorspronkelijke ademende vermogen

- Duurzaamheid:

- Wrijvingsweerstandstest bereikt 50.000 keer (ISO 12947)

- Anti-UV-niveau UPF50+

- Visuele prestaties:

- Reflecterende printtechnologie verbetert zichtbaarheid 's nachts

- Nauwkeurigheid gradiënteffect bereikt 0,1 mm

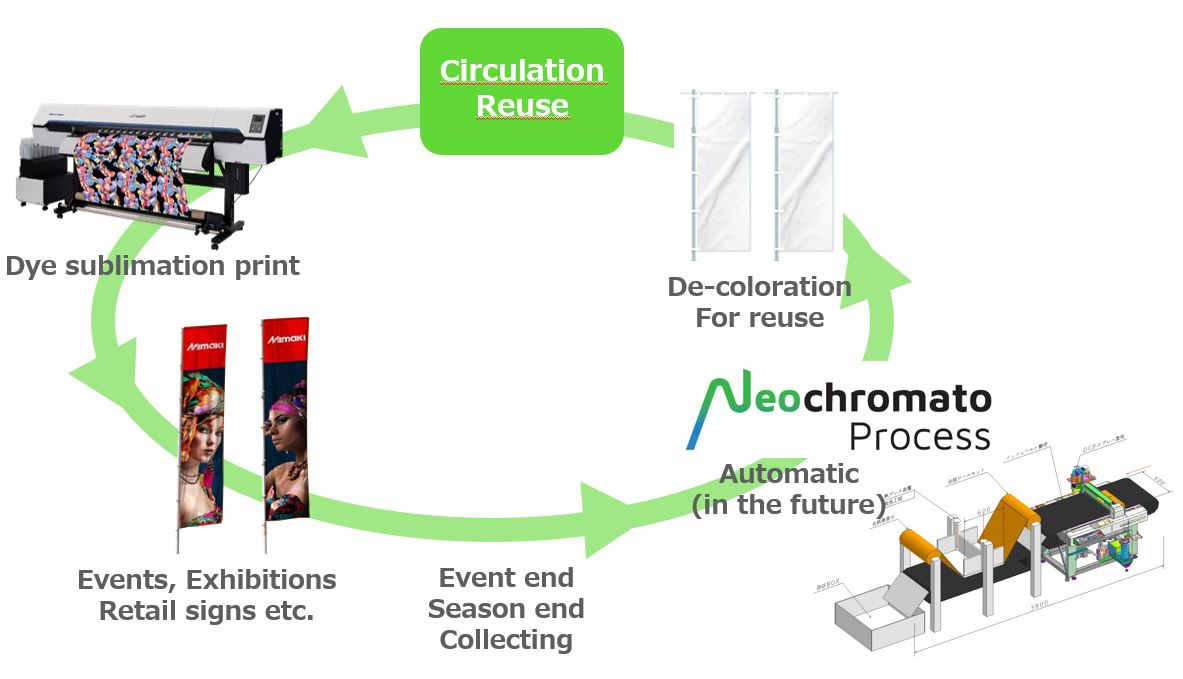

8. Duurzaam gesloten kringloopsysteem

"Gerecycled polyester + sublimatieprinten" vormt een complete groene keten:

♻️ Gerecyclede PET-flessen → rPET-garen → sublimatiedruk → productrecycling ↓ Koolstofvoetafdruk verminderd met 75% (vergeleken met traditionele processen) ↓ 7 internationale certificeringen behaald, waaronder GRS, OCS

Merkgevallen: - Patagonia: 100% closed-loop productie tegen 2025 - Adidas: 3 miljoen paar sneakers gebruiken deze technologie

9. Alternatieven voor natuurlijke vezels

Hoewel dit niet van toepassing is op natuurlijke vezels zoals katoen, zijn er wel oplossingen in opkomst:

Speerpunttechnologieën: - Bacterieel verven (zoals het Nederlandse Kukka-project) - Op planten gebaseerde nanokleurstoffen (MIT-laboratoriumstadium) - Enzymgekatalyseerd verven (naar verwachting gecommercialiseerd in 2025)

Overgangssuggesties: ✓ Gemengde stoffen (65% polyester + 35% katoen) zijn gedeeltelijk toepasbaar ✓ Ontwikkel een gedifferentieerde productlijnstrategie

10. Intelligente toekomstige fabriek

FUSH˚ digitaal productiemodel:

Intelligente configuratie:

- 13 Epson printerclusters

- 4 Monti Antonio kalenders

- MES-systeem voor real-time bewaking van meer dan 50 procesparameters

- Dagelijkse productiecapaciteit van 5000+ op maat gemaakte onderdelen

Technologische evolutie:

→ AI-kleurmatching (nauwkeurigheid 99,2%)

→ Digitale tweeling simulatie optimalisatie

→ Voorspellend onderhoudssysteem gelanceerd in 2025

FAQS

1. Welke stoffen werken met sublimatieprinten?

Alleen synthetische vezels zoals polyester (vooral gerecycled polyester/rPET). Natuurlijke vezels zoals katoen zijn niet geschikt.

2. Hoe vermindert het de vervuiling door microplastic?

Door de binding van kleurstoffen op moleculair niveau, vermindert het afwerpen van microvezels met 85% in vergelijking met traditionele polyester stoffen.

3. Hoeveel water bespaart het?

Gebruikt slechts 5 ml water per kg stof (vergeleken met 200 liter bij traditioneel verven) - een besparing van 99,9%.

4. Zijn er schadelijke chemicaliën in het spel?

Nee. Het proces bevat geen vluchtige organische stoffen en maakt 22 chemicaliën overbodig die worden gebruikt bij conventioneel verven.

Samenvatting en actiegids

Dye sublimation printtechnologie verandert de regels van de textielindustrie en de kernwaarde ligt in:

Doorbraak op milieugebied:

- 99,9% waterbesparing - 75% koolstofvermindering - Geen giftige emissies

Zakelijke voordelen:

- Kosten verlagen met 60%+ - Levertijden verkorten met 80% - Productpremie verhogen met 30%

Implementatietraject:

- Uitrusting upgraden: geef voorrang aan de combinatie Epson F series + Monti Antonio

- Materiaalstrategie: een GRS-gecertificeerde rPET toeleveringsketen opzetten

- Productietransformatie: stapsgewijs productielijnen voor digitaal printen implementeren

- Marktpositionering: benadruk het "zero pollution printing" productlabel

Vooruitzichten industrie: Nu de textielrecyclingrichtlijn van de EU voor 2025 van kracht wordt, wordt sublimatietechnologie een noodzaak om aan de richtlijn te voldoen. Het wordt aanbevolen dat bedrijven de periode van 3 jaar aangrijpen om de groene upgrade van productieprocessen te voltooien en een voorsprong te nemen in de aankomende concurrentie op het gebied van milieubescherming.