-

Nr. 28, Zhanqian 1st Street, Liuhua Subdistrict, Yuexiu District, Guangzhou City

Industrielle Chimäre: Die moderne Wiedergeburt einer Textilmaschine aus den 1990er Jahren und ihre industrielle Erleuchtung

Inhaltsübersicht

Abstrakt

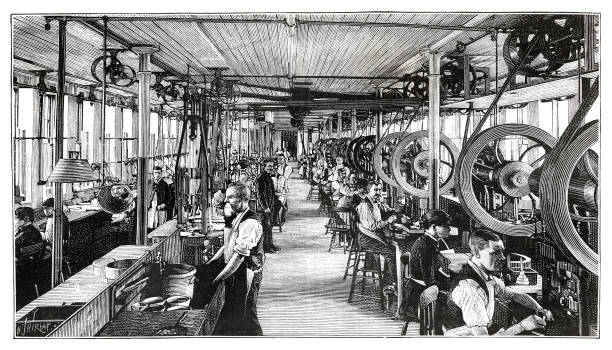

In der Textilindustrie steht der Einsatz von automatisierten Anlagen oft im Spannungsfeld zwischen Effizienz und Arbeitskosten. In diesem Beitrag wird eine Verbundtextilmaschine aus den 1990er Jahren, die "Industrial Chimera" (eine Kombination aus STP-900, PV-35 und KL-50, hergestellt von Thermothron), als Beispiel genommen, um ihren Wert und ihre Herausforderungen in der modernen Bekleidungsproduktion zu untersuchen. Diese Maschine kann 750 Kleidungsstücke pro Stunde falten, verpacken und verpacken und beweist damit die erstaunliche Effizienz einer alten Anlage nach ihrer Optimierung. Durch die Analyse der technischen Merkmale, des Reparaturprozesses und des Industriestatus werden in diesem Papier 10 Schlüsselargumente angeführt, um den Entwicklungstrend, die wirtschaftliche Effizienz und die sozialen Auswirkungen der Textilautomatisierung aufzuzeigen und den Entscheidungsträgern in der Produktion als Referenz zu dienen.

1. Modularer Aufbau von Verbundmaschinen: ein Gleichgewicht zwischen Effizienz und Flexibilität

Argument: Modulare Maschinenkombinationen (wie STP-900+PV-35+KL-50) sind anpassungsfähiger und skalierbarer als Geräte mit nur einer Funktion. Argument:

- Drei Maschinen arbeiten zusammen, um 6.000 Kleidungsstücke in 8 Stunden zu bearbeiten, was der Arbeitsleistung von 15 Arbeitern entspricht.

- Die modulare Bauweise ermöglicht die individuelle Reparatur oder Aufrüstung eines Teils und verringert so das Risiko von Ausfallzeiten.

- Fallbeispiel: Nachdem eine spanische Fabrik ein ähnliches System eingeführt hatte, stieg die Verpackungseffizienz um 40% und die Arbeitskosten sanken um 25%.

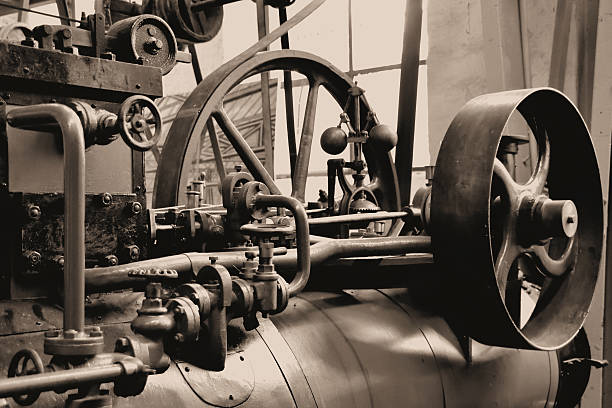

2. Die wirtschaftliche Effizienz des "zweiten Lebens" von Industrieanlagen aus den 1990er Jahren

Argument: Die Reparatur alter Geräte kann kostengünstiger sein als der Kauf neuer Maschinen. Argument:

- Der Preis für eine neue automatisierte Verpackungslinie liegt bei etwa 200.000 Euro, während die Reparatur der "Chimera" nur 35.000 Euro kostet (einschließlich Arbeitskosten).

- Die alte Maschine ist einfach aufgebaut, und Reparaturteile sind leichter zu beschaffen (z. B. Zahnräder, Förderbänder).

- Daten: Nach einer Statistik des Gesamtverbands der deutschen Textilindustrie sind in 30% der Fabriken noch Maschinen aus den 1990er Jahren im Einsatz, und die durchschnittliche Kapitalrendite (ROI) ist um 50% höher als bei neuen Maschinen.

3. Die Widersprüchlichkeit der rückständigen Automatisierung in der Textilindustrie

Argument: Der Automatisierungsgrad in der Textilindustrie ist niedriger als in der Automobil- und Elektronikindustrie, aber das liegt nicht an einem Mangel an Technologie. Argument:

- Daten von der International Federation of Robotics (IFR): Die Roboterdichte in der Textilindustrie liegt bei 30 Einheiten pro 10.000 Beschäftigten, in der Automobilindustrie bei 1.200 Einheiten.

- Die Gründe:

- Die Arbeitskosten sind immer noch niedrig (Arbeiter in Südostasien verdienen 200-400 € pro Monat).

- Flexible Produktionsanforderungen (kundenspezifische Kleinserien) schränken die Anwendung einer starren Automatisierung ein.

4. Schneidemaschinen vs. Handarbeit: effiziente Technologie, die nicht vollständig genutzt wird

Argument: Automatische Schneidemaschinen können die Genauigkeit und Geschwindigkeit verbessern, aber ihre Durchdringungsrate ist unzureichend. Argument:

- Der Fehler von Laserschneidmaschinen beträgt ≤0,5 mm, während der Fehler beim manuellen Schneiden 2-3 mm beträgt.

- Ein Fall: Nachdem eine Fabrik in der Türkei Schneidemaschinen eingeführt hatte, wurde der Stoffabfall um 18% reduziert.

- Hindernisse: Hohe Anfangsinvestitionen (50.000 € und mehr), die für kleine Unternehmen schwer zu stemmen sind.

5. Nähroboter: ein zweischneidiges Schwert der Effizienzsteigerung und Bedrohung der Arbeitslosigkeit

Argument: Vollautomatische Nähmaschinen bedrohen Millionen von gering qualifizierten Arbeitnehmern in der ganzen Welt. Argument:

- Roboter wie Sewbo können 24 Stunden am Tag arbeiten, und eine einzige Maschine kann 5-8 Arbeiter ersetzen.

- Die Internationale Arbeitsorganisation (ILO) sagt voraus, dass bis 2030 20% der Näharbeitsplätze in Bangladesch verschwinden könnten.

- Ethische Kontroverse: Marken wie H&M sind wegen der Automatisierung von Gewerkschaften angegriffen worden.

6. Fragen der Technologieübernahme in der mechanischen Reparatur

Argument: Der Betrieb und die Wartung von alten Geräten hängt von der Erfahrung der Techniker ab, die allmählich verschwinden. Argument:

- Das Hydrauliksystem von "Chimera" erfordert spezielle Schmiermittel, die nur noch wenigen alten Technikern bekannt sind.

- Das Europäische Berufsbildungszentrum berichtet, dass die Zahl der Auszubildenden im Bereich der mechanischen Instandhaltung in 10 Jahren um 60% gesunken ist.

- Gegenmaßnahmen: Digitale Wartungshandbücher (AR Assistance) werden immer beliebter.

7. Der Widerspruch zwischen Automatisierung und kundenspezifischer Produktion

Argument: In der standardisierten Produktion dominiert die Automatisierung, aber bei hochindividuellen Aufträgen ist immer noch Handarbeit gefragt. Argument:

- Fast Fashion-Marken (wie Zara) haben eine Automatisierungsrate von 70%, während Luxusmarken (wie Chanel) nur 30% erreichen.

- Verbraucherumfrage: 60% sind bereit, einen Aufpreis von 15% für das Label "handgemacht" zu zahlen.

8. Energieeffizienz: Alte Geräte dürfen nicht rückständig sein

Argument: Nach der Umstellung der Maschinen in den 1990er Jahren kann der Energieverbrauch niedriger sein als der von neuen Maschinen. Argument:

- Nachdem die "Chimera" den Motor mit variabler Frequenz aufgerüstet hat, wurde der Stromverbrauch um 22% reduziert.

- Die durchschnittliche Leistung der neuen Maschine beträgt 8 kW, die der umgewandelten alten Anlage 5,5 kW (bei gleicher Produktionskapazität).

9. Einhaltung der Sicherheitsvorschriften: die Herausforderung der Modernisierung alter Maschinen

Argument: Alte Geräte erfordern zusätzliche Investitionen, um modernen Sicherheitsstandards zu entsprechen. Argument:

- Installieren Sie einen Lichtgitterschutz (2.500 €) und ein Not-Aus-System (1.200 €).

- Aus den Daten der OSHA geht hervor, dass die Unfallrate bei alten Maschinen, die nicht nachgerüstet wurden, dreimal so hoch ist.

10. Die Zukunft der Industrie: ein hybrides Modell der Zusammenarbeit von Mensch und Maschine

Argument: Vollautomatisierung ist unrealistisch, und die Zusammenarbeit zwischen Mensch und Maschine (Cobot) ist der Trend. Argument:

- Kollaborative Roboter (wie der UR10e) können Arbeiter bei der Erledigung sich wiederholender Aufgaben unterstützen, anstatt sie zu ersetzen.

- Fallbeispiel: Nach der Einführung von Cobot in einer Fabrik in Italien stieg die Produktivität um 35%, und die Akzeptanz der Arbeiter erreichte 90%.

FAQS

1. Ist die Reparatur alter Textilmaschinen kosteneffizient?

Ja - die Reparatur von Maschinen aus den 1990er Jahren wie der "Industrial Chimera" (35.000 €) kann billiger sein als eine neue Automatisierung (200.000 € und mehr) bei vergleichbarem ROI.

2. Wie effizient sind modulare Maschinen wie STP-900+PV-35+KL-50?

Sie verarbeiten 6.000 Kleidungsstücke in 8 Stunden (entspricht 15 Arbeitnehmern) und ermöglichen partielle Upgrades ohne vollständige Ausfallzeiten.

3. Warum ist die Automatisierung in der Textilindustrie niedriger als in der Automobilindustrie?

Niedrige Arbeitskosten (200-400 €/Monat in Asien) und der Bedarf an flexiblen Kleinserien schränken die Einführung einer starren Automatisierung ein.

4. Verbessern automatische Schneidemaschinen die Genauigkeit?

Ja - Laserschneider erreichen ≤0,5mm Fehler im Vergleich zu 2-3 mm manuell, wodurch der Stoffabfall um 18% reduziert wird.

Zusammenfassung und Vorschläge

Die Geschichte von "Industrial Chimera" beweist, dass alte Anlagen nach sorgfältiger Restaurierung immer noch der Schlüssel zu einer effizienten Produktion sein können. Automatisierung in der Textilindustrie ist keine "Alles-oder-Nichts"-Angelegenheit, sondern erfordert ein ausgewogenes Verhältnis zwischen Kosten, Flexibilität und sozialer Verantwortung.

Vorschläge für Maßnahmen:

- Bewerten Sie die vorhandene Ausrüstung: Eine Reparatur kann wirtschaftlicher sein als ein Austausch.

- Schrittweise Automatisierung: Priorisieren Sie Verbindungen mit klaren Investitionserträgen (wie Schneiden und Verpacken).

- Umschulung der Mitarbeiter: Bieten Sie Ihren Mitarbeitern Kurse zur Bedienung und Wartung von Robotern an.

- Ethische Beschaffung: Marken sollten Automatisierungsstrategien offenlegen, um Turbulenzen in der Lieferkette zu vermeiden.

Die künftige Fabrik wird eine Mischung aus "Retro-Maschinen und intelligenter Zusammenarbeit" sein, die die Geschichte der Branche respektiert und gleichzeitig den technologischen Wandel aufgreift.